В связи с подорожанием топлива, отсутствием низкооктанового бензина и зверским аппетитом колясыча - собрал газогенератор. Топливо для него – сухие древесные чурки, расход – мешок чурок на 100 км. Мощность заметно упала, хоть и степень сжатия повысил до 10, максимальная скорость около 80 км/час (на очень сухих чурках).

НЕМНОГО ТЕОРИИ

Газогенератор – это установка для получения горючего газа из твердого топлива. В качестве твердого топлива, как правило, применяются местные ресурсы: уголь, торф, древесина, солома, а так же отходы деревообрабатывающих производств. Превращение твердого топлива в газообразное называется «газификацией» и заключается в сжигании топлива с поступлением количества кислорода воздуха или водяного пара, недостаточном для полного сгорания.

Транспортные газогенераторы были распространены в Европе в конце 30-х и 40-х годах 20-го века, когда много нефтяного топлива уходило на нужды армии, а народному хозяйству приходилось ездить на «дровах».

Газогенератор – это установка для получения горючего газа из твердого топлива. В качестве твердого топлива, как правило, применяются местные ресурсы: уголь, торф, древесина, солома, а так же отходы деревообрабатывающих производств. Превращение твердого топлива в газообразное называется «газификацией» и заключается в сжигании топлива с поступлением количества кислорода воздуха или водяного пара, недостаточном для полного сгорания.

Транспортные газогенераторы были распространены в Европе в конце 30-х и 40-х годах 20-го века, когда много нефтяного топлива уходило на нужды армии, а народному хозяйству приходилось ездить на «дровах».

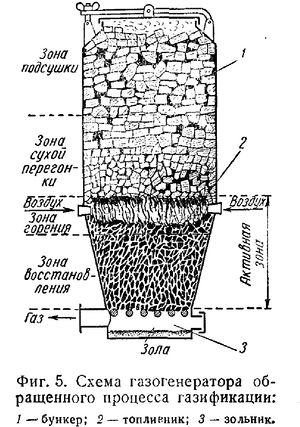

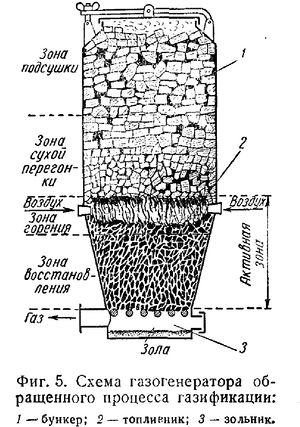

Лучше всего для транспорта подходят газогенераторы обращённого процесса. В генераторах этого типа воздух подавался в среднюю по их высоте часть, в которой и происходил процесс горения. Отбор образовавшихся газов осуществлялся ниже подвода воздуха. Активная зона занимала часть газогенератора от места подвода воздуха до колосниковой решетки, ниже которой был расположен зольник с газоотборным патрубком.

Зоны сухой перегонки и подсушки располагались выше активной зоны, поэтому влага топлива и смолы не могли выйти из газогенератора, минуя активную зону. Проходя через зону с высокой температурой, продукты сухой перегонки подвергались разложению, в результате чего количество смол в выходящем из генератора газе было незначительным. Как правило, в газогенераторах обращенного процесса газификации горячий генераторный газ использовался для подогрева топлива в бункере. Благодаря этому улучшалась осадка топлива, так как устранялось прилипание покрытых смолой чурок к стенкам бункера и тем самым повышалась устойчивость работы генератора.

Зоны сухой перегонки и подсушки располагались выше активной зоны, поэтому влага топлива и смолы не могли выйти из газогенератора, минуя активную зону. Проходя через зону с высокой температурой, продукты сухой перегонки подвергались разложению, в результате чего количество смол в выходящем из генератора газе было незначительным. Как правило, в газогенераторах обращенного процесса газификации горячий генераторный газ использовался для подогрева топлива в бункере. Благодаря этому улучшалась осадка топлива, так как устранялось прилипание покрытых смолой чурок к стенкам бункера и тем самым повышалась устойчивость работы генератора.

Горение углерода топлива можно описать следующим образом:

С + О2 = СО2 - это полное сгорание топлива, которое сопровождается выделением углекислого газа СО2;

и С + (1/2)О2 = СО - это неполное сгорание, в результате которого образуется горючий газ – оксид углерода СО.

Оба этих процесса происходят в так называемой «зоне горения» газогенератора.

Оксид углерода СО образуется также при прохождении углекислого газа СО2 сквозь слой раскаленного топлива:

С + СО2 = 2СО

В процессе участвует часть влаги топлива (или влага, подведенная извне) с образованием углекислого газа СО2, водорода Н2, и горючего оксида углерода СО.

С + Н2О = СО + Н2

СО + Н2О = СО2 + Н2

Зону, в которой протекают три описанных выше реакции называют «зоной восстановления» газогенератора. Обе зоны – горения и восстановления – несут общее название «активная зона газификации».

Примерный состав газа, полученного в газогенераторе обращенного процесса газификации при работе на древесных чурках абсолютной влажностью 20%, следующий (в % от объема):

- водород Н2 16,1%;

- углекислый газ СО2 9,2%;

- оксид углерода СО 20,9%;

- метан СН4 2,3%;

- непредельные углеводороды СnHm (без смол) 0,2%;

- кислород О2 1,6%;

- азот N2 49,7%

Итак, генераторный газ состоит из горючих компонентов (СО, Н2, СН4, СnHm) и балласта (СО2, О2, N2, Н2О)

С + О2 = СО2 - это полное сгорание топлива, которое сопровождается выделением углекислого газа СО2;

и С + (1/2)О2 = СО - это неполное сгорание, в результате которого образуется горючий газ – оксид углерода СО.

Оба этих процесса происходят в так называемой «зоне горения» газогенератора.

Оксид углерода СО образуется также при прохождении углекислого газа СО2 сквозь слой раскаленного топлива:

С + СО2 = 2СО

В процессе участвует часть влаги топлива (или влага, подведенная извне) с образованием углекислого газа СО2, водорода Н2, и горючего оксида углерода СО.

С + Н2О = СО + Н2

СО + Н2О = СО2 + Н2

Зону, в которой протекают три описанных выше реакции называют «зоной восстановления» газогенератора. Обе зоны – горения и восстановления – несут общее название «активная зона газификации».

Примерный состав газа, полученного в газогенераторе обращенного процесса газификации при работе на древесных чурках абсолютной влажностью 20%, следующий (в % от объема):

- водород Н2 16,1%;

- углекислый газ СО2 9,2%;

- оксид углерода СО 20,9%;

- метан СН4 2,3%;

- непредельные углеводороды СnHm (без смол) 0,2%;

- кислород О2 1,6%;

- азот N2 49,7%

Итак, генераторный газ состоит из горючих компонентов (СО, Н2, СН4, СnHm) и балласта (СО2, О2, N2, Н2О)

Полученный газогенераторный газ очищают, охлаждают и смешивают с воздухом. Для этого в состав установки вводятся: циклон, охладитель, фильтр, смеситель, вентилятор розжига.

Бензиновые двигатели, переведенные на генераторный газ без каких-либо переделок, теряли 40-50% мощности. Причинами падения мощности являлись, во-первых, низкая теплотворность и медленная скорость горения газовоздушной смеси по сравнению с бензовоздушной, а во-вторых, ухудшение наполнения цилиндров как за счет повышенной температуры газа, так и за счет сопротивления в трубопроводах, охладителе и фильтре газогенераторной установки.

Для уменьшения влияния указанных причин в конструкцию двигателей были внесены изменения. В связи с тем что газовоздушная смесь обладает высокой детонационной стойкостью, была увеличена степень сжатия. Сечение впускного трубопровода было увеличено. Для устранения подогрева газовоздушной смеси и уменьшения потерь давления впускной трубопровод устанавливали отдельно от выпускного. Эти меры позволяли сократить потери мощности до 20-30%.

Бензиновые двигатели, переведенные на генераторный газ без каких-либо переделок, теряли 40-50% мощности. Причинами падения мощности являлись, во-первых, низкая теплотворность и медленная скорость горения газовоздушной смеси по сравнению с бензовоздушной, а во-вторых, ухудшение наполнения цилиндров как за счет повышенной температуры газа, так и за счет сопротивления в трубопроводах, охладителе и фильтре газогенераторной установки.

Для уменьшения влияния указанных причин в конструкцию двигателей были внесены изменения. В связи с тем что газовоздушная смесь обладает высокой детонационной стойкостью, была увеличена степень сжатия. Сечение впускного трубопровода было увеличено. Для устранения подогрева газовоздушной смеси и уменьшения потерь давления впускной трубопровод устанавливали отдельно от выпускного. Эти меры позволяли сократить потери мощности до 20-30%.

Для постройки своего газогенератора «курил» старые книги, в которых есть много формул и вариантов конструкции.

http://mirknig.com/2013/05/22/gazogeneratornye_avtomobili.html

http://mirknig.com/2009/02/15/gazogeneratornye-traktory.html

http://mirknig.com/2013/05/22/gazogeneratornye_avtomobili.html

http://mirknig.com/2009/02/15/gazogeneratornye-traktory.html

ИЗГОТОВЛЕНИЕ МОЕГО ГАЗОГЕНЕРАТОРА В КАРТИНКАХ

Исходный металлолом: бочка 100л, бидон стальной, диск от роторной косилки, кусок толстостенной трубы диаметром около 160 мм, ресивер, труба со сгоном, шестигранник, чайник из нержавейки, огнетушитель, батарея....

В толстостенной трубе сверлим отверстия для фурм подвода воздуха в зону горения. Вытачиваем из шестигранника фурмы и привариваем их к трубе

В диске косилки делаем отверстие под толстостенную трубу и сваркой соединяем их. Из вырезанной части диска делаем сужение «активной зоны» диаметром около 80 мм и ввариваем его по центру трубы.

Свариваем диск с бидоном.

Отрезаем от ресивера кусок и в его торце делаем отверстие под наружный диаметр трубы, это будет подвод воздуха к фурмам. Привариваем кусок трубы со сгоном по которой будет подводиться воздух. Привариваем всё это к трубе с диском. К бидону привариваем крышку бочки.

Из старого чайника из нержавёйки делаем колосниковую решётку и для подвижности подвешиваем её на цепях. В крышку бочки ввариваем гайку и вкручиваем в неё болт, который соединён тросом с колосниковой решёткой и позволят встряхивать колосник для очистки.

Из старого огнетушителя делаем центробежный очиститель (циклон) и привариваем его к бочке без дна и крышки, делаем в ней с боку отверстие для воздухоподводящей трубы. В нижней части бочки привариваем резьбовую пробку через которую будем удалять золу.

Вставляем бидон с «активной зоной» в бочку, зажав гайками воздухоподводящую трубу, приварив к диску опорные лапы.

Привариваем к бочку крышку и дно – газогенератор готов.

Из батареи делаем охладитель, предусмотрев отверстия для чистки и слива конденсата и соединительные фланцы.

Из двух 20 литровых вёдер от краски делаем фильтр тонкой очистки газа. Вёдра ставим друг на друга, нижнее заполняем керамзитом, а верхнее минеральной ватой. В нижнем ведре делаем пробку для слива конденсата и трубу с фланцем для подвода газа. В верхнем ведре делаем отводную трубу.

Из уголка свариваем раму для крепления газогенератора, охладителя и фильтра.

Отрезаем заднюю часть коляски и прикручиваем к раме коляски подрамник соединяющий раму газогенераторной установки с рамой коляски.

Соединяем всё на коляске

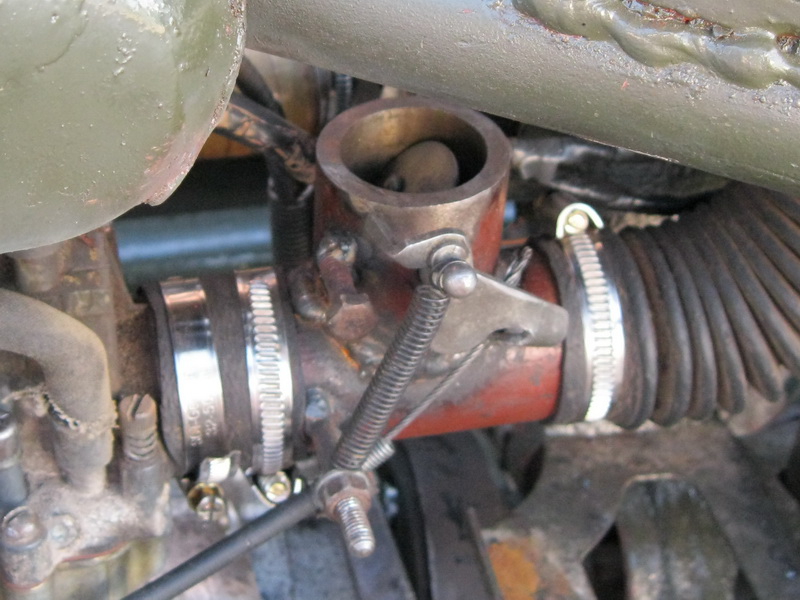

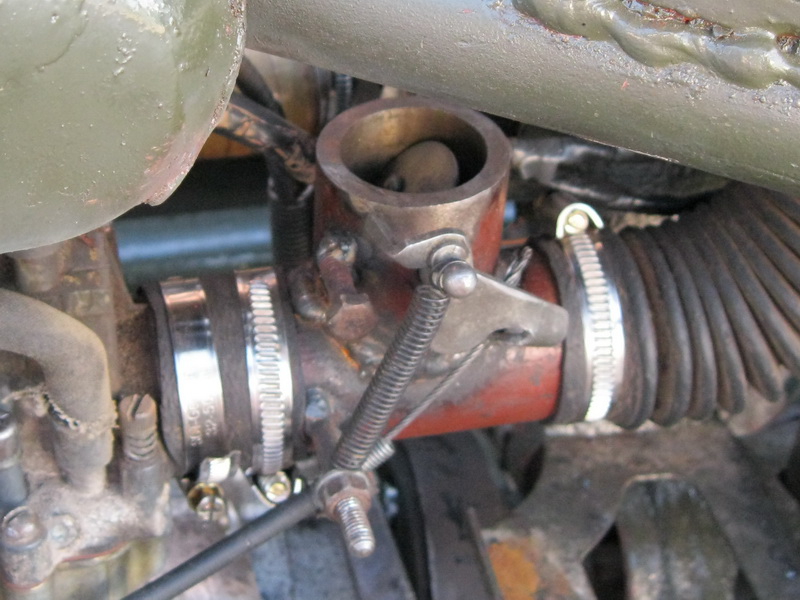

Из трубы и заслонки от «пускачёвского» карбюратора делаем смеситель.

Из печки трактора Беларус делаем вентилятор розжига и закрепляем его в передней части коляски.

Из двух шаровых кранов и сгонов делаем распределитель (пускает газ к вентилятору розжига или смесителю)

Делаем впускной коллектор под один карбюратор из дужек от кроватей, перед карбюратором ставим смеситель и соединяем его шлангом с распределителем. Для управления воздушной заслонкой в смесителе на руль добавляем рычажок.

ЭКСПЛУАТАЦИЯ

При первом запуске газогенератора заполняем активную зону древесным углём (потом он будет образовываться сам), загружаем в бункер сухие чурки, включаем вентилятор розжига кранами соединяем его с фильтром очистки газа, зажигаем факел смоченный в керосине и вводим его в воздухоподводящую трубу, после «схватывания» углей вынимаем факел и подсоединяем дополнительный вентилятор для быстрого розжига, через минут пять поджигая проверяем качество газа на выходе из вентилятора розжига (если стабильно горит без источника огня – можно заводить). Запускаем двигатель на бензине, закрываем бензокраник, распределительными кранами перекрываем подачу газа к вентилятору и открываем его подачу к смесителу, прикрывая воздушную заслонку создаём тягу газа (при этом смесь обогащается и двигатель теряет обороты), после выгорания бензина подрегулируем качество смеси (на слух).

Во избежание зависания чурок, периодически необходимо их шуровать (помогает и езда по ямкам), не допускать выгорание чурок более 66% загрузочного бункера (иначе новая партия чурок не успеет подсохнуть). Конденсат сливать почаще (с мешка чурок сливается около 0,5 л конденсата), зольник чистить через каждые 200 км. Всегда держать обороты двигателя не ниже средних (при малых оборотах ухудшается качество газа).

Во избежание зависания чурок, периодически необходимо их шуровать (помогает и езда по ямкам), не допускать выгорание чурок более 66% загрузочного бункера (иначе новая партия чурок не успеет подсохнуть). Конденсат сливать почаще (с мешка чурок сливается около 0,5 л конденсата), зольник чистить через каждые 200 км. Всегда держать обороты двигателя не ниже средних (при малых оборотах ухудшается качество газа).

Вот видео розжига и покатушек.

Комментарии

Отправить комментарий